Новости

20.01.2020г.

Доступен к заказу пульт управления пневматический УПА-60/80 к агрегатам пр-ва БОЭЗ.

10.01.2020г.

Снегоплавильная установка "Поток-2" образца 2020 года уже в продаже.

01.11.2019г.

Теперь снегоплавильные установки "Поток-2" получают порошковую покраску.

Наши партнеры

Интернет-магазин  |

Главная / РАЗРАБОТКИ / Технология пульсирующего горения

A pulse combustor is a self-aspirated and self-excitation burner. It incorporated several advantages of flameless and regenerative burners. This means that the pulse combustor has high combustion intensity and, at the same time, low NOx production rate. Mixing of a combustible mixture with residual exhaust gases results in lower temperature and, consequently, low NOx emission. One of the main features is a high convective heat transfer coefficient enhanced by streaming effects caused by a reversal flow through the combustor. The high combustion intensity leads to a high noise level. But the noise has a tonal character and may be currently decreased up to 70dB(A) using reactive muffler elements. In other words, the pulse combustor is a thermo-acoustic device based according to Rayleigh Criterion. In the pulse combustor, the mass flux and momentum transfer are controlled by finite amplitude acoustic waves. The Rayleigh Criterion specifies the phase relation between heat release and acoustic pressure in the combustor. So, the pulse combustor is the highly efficient, environmentally friendly and low-cost device for design and development of a heating unit such as residential and industrial heaters, boilers, steam generator, etc. Существует ряд технологий позволяющих получить горелочных устройства с новыми свойствами, отличными от традиционных факельных диффузионных или кинетических горелок. Среди них следует выделить регенеративные высокотемпературные горелки, фильтрационное горение, каталитическое горение и термоакустическое горение. В свою очередь термоакустическое горения можно разделить на вибрационное и инерционно-пульсирующее. Важно, отметить, что из всех существующих на данный момент технологий только технология инерционно-пульсирующего горения предусматривает организацию замкнутого термодинамического рабочего цикла, т.е. цикла теплового двигателя. Это одна из главных отличительных особенностей инерционно-пульсирующего горения, обеспечивающая высокий уровень технологичности, надежности работы и низкого электропотребления. Также следует отметить, что термоакустический принцип работы инерционно-пульсирующих камер обеспечивает отсутствие подвижных частей, высокую теплонапряженность процесса горения и повышение конвективной теплопередачи в 2-3 раза, что в разы снижает металлоемкость и массово-габаритные характеристики изделий. Инерционно-пульсирующая камера, в общем случае, включает: впускную систему, фронтовое устройство, камеру сгорания и резонатор. В результате организованного взаимодействия нелинейных акустических волн с зоной горения внутри камеры сгорания устанавливается автоколебательный самоподдерживающийся процесс парциального сгорания.

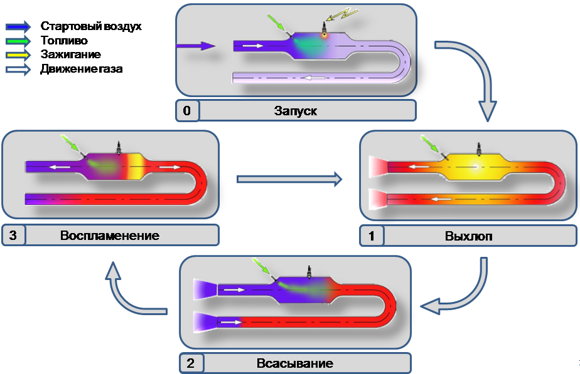

Термодинамический цикл инерционно-пульсирующей камеры можно представить следующим образом. Для запуска необходимо подать топливо в камеру сгорания и стартовую порцию воздуха для образования горючей смеси, сгорание смеси инициируется искровым разрядом свечи. В процессе сгорания создается эффект теплового взрыва приводящий к резкому тепловыделению и повышению давления в камере сгорания. При этом генерируется акустическая волна сжатия, которая аналогично поршню ускоряет газы в резонаторе в сторону выхлопа. В результате импульсного ускорения и последующего перерасширения газов резонатор создает разрежение в камере сгорания, под действием которого через впускную систему всасывается атмосферный воздух. Смешиваясь, специальным образом, с топливом и остаточными продуктами сгорания создается самовоспламеняющаяся горючая смесь. Цикл повторяется с частотой 80-200 раз в секунду, в зависимости от параметров рабочего цикла. Таким образом, источником акустических волн является сам процесс сгорания топливно-воздушной смеси. Акустическое воздействие на потоки в протонной части инерционно-пульсирующей камеры приводит к увеличению конвективной теплопередачи, в результате чего поверхности камеры сгорания и резонатора становятся эффективными поверхностями теплообмена.

Использование в инерционно-пульсирующей камере, разработанной компанией «АэроМах» бесклапанной акустически настроенной впускной системы является оной из отличительных особенностей от подобных устройств, в которых термодинамический цикл организуется посредством механической клапанной системы на входе, наличие которой резко снижает показатели надежности, ресурса, и технологичности. Циклы с механическими клапанами характеризуются повышенными динамическими нагрузками и пониженными рабочими частотами, что приводит к высоким уровням вибрации. Кроме того, наличие механических клапанов делает устройства чувствительными к запыленности воздуха. В диффузионных горелках, для соблюдения соотношения топливо/воздух в процессе регулирования мощности применяются изменение оборотов вентилятора, заслонки и регуляторы соотношения. Инерционно-пульсирующая камера имеет диапазон плавного регулирования тепловой мощности 1:8 без применения средств механизации только путем регулирования расхода топлива. Количество воздуха, поступающего в камеру сгорания, меняется автоматически за счет изменения уровня разрежения во впускной системе. Таким образом, инерционно-пульсирующие камеры компании «АэроМах» с точки зрения простоты устройства и регулирования близки к простейшим инжекционным горелкам. Сравнительный анализ технологий факельного и пульсирующего горения

|